Trong số các oxit không silic, alumina có tính chất cơ học tốt, chịu nhiệt độ cao và chống ăn mòn, trong khi alumina mesoporous (MA) có kích thước lỗ có thể điều chỉnh, diện tích bề mặt riêng lớn, thể tích lỗ lớn và chi phí sản xuất thấp, được sử dụng rộng rãi trong xúc tác, giải phóng thuốc có kiểm soát, hấp phụ và các lĩnh vực khác, chẳng hạn như cracking, hydrocracking và hydrodesulfurization của nguyên liệu dầu mỏ. Alumina microporous thường được sử dụng trong công nghiệp, nhưng nó sẽ ảnh hưởng trực tiếp đến hoạt động của alumina, tuổi thọ và tính chọn lọc của chất xúc tác. Ví dụ, trong quá trình làm sạch khí thải ô tô, các chất ô nhiễm lắng đọng từ phụ gia dầu động cơ sẽ tạo thành cốc, dẫn đến tắc nghẽn các lỗ xúc tác, do đó làm giảm hoạt động của chất xúc tác. Chất hoạt động bề mặt có thể được sử dụng để điều chỉnh cấu trúc của chất mang alumina để tạo thành MA. Cải thiện hiệu suất xúc tác của nó.

MA có tác dụng hạn chế, và các kim loại hoạt động bị bất hoạt sau khi nung ở nhiệt độ cao. Ngoài ra, sau khi nung ở nhiệt độ cao, cấu trúc mesoporous bị sụp đổ, bộ khung MA ở trạng thái vô định hình và độ axit bề mặt không thể đáp ứng các yêu cầu của nó trong lĩnh vực chức năng hóa. Xử lý biến tính thường cần thiết để cải thiện hoạt động xúc tác, độ ổn định của cấu trúc mesoporous, độ ổn định nhiệt bề mặt và độ axit bề mặt của vật liệu MA. Các nhóm biến tính phổ biến bao gồm các nguyên tử kim loại dị hợp tử (Fe, Co, Ni, Cu, Zn, Pd, Pt, Zr, v.v.) và oxit kim loại (TiO2, NiO, Co3O4, CuO, Cu2O, RE2O7, v.v.) được nạp vào bề mặt MA hoặc được pha tạp vào bộ khung.

Cấu hình electron đặc biệt của các nguyên tố đất hiếm làm cho hợp chất của nó có các tính chất quang, điện và từ đặc biệt, và được sử dụng trong vật liệu xúc tác, vật liệu quang điện, vật liệu hấp phụ và vật liệu từ. Vật liệu mesoporous biến tính đất hiếm có thể điều chỉnh tính chất axit (kiềm), tăng độ khuyết oxy và tổng hợp chất xúc tác nano tinh thể kim loại có độ phân tán đồng đều và quy mô nanomet ổn định. Vật liệu xốp thích hợp và đất hiếm có thể cải thiện độ phân tán bề mặt của các tinh thể nano kim loại và độ ổn định cũng như khả năng chống lắng đọng cacbon của chất xúc tác. Trong bài báo này, việc biến tính và chức năng hóa đất hiếm của MA sẽ được giới thiệu để cải thiện hiệu suất xúc tác, độ ổn định nhiệt, khả năng lưu trữ oxy, diện tích bề mặt riêng và cấu trúc lỗ rỗng.

1 Chuẩn bị MA

1.1 Chuẩn bị chất mang alumina

Phương pháp chế tạo chất mang alumina quyết định sự phân bố cấu trúc lỗ rỗng của nó và các phương pháp chế tạo phổ biến của nó bao gồm phương pháp khử nước pseudo-boehmite (PB) và phương pháp sol-gel. Pseudoboehmite (PB) lần đầu tiên được Calvet đề xuất và quá trình peptit hóa thúc đẩy H+ để thu được PB dạng keo γ-AlOOH chứa nước xen kẽ, được nung và khử nước ở nhiệt độ cao để tạo thành alumina. Theo các nguyên liệu thô khác nhau, nó thường được chia thành phương pháp kết tủa, phương pháp cacbon hóa và phương pháp thủy phân nhôm bằng rượu. Độ hòa tan dạng keo của PB bị ảnh hưởng bởi độ kết tinh và nó được tối ưu hóa khi độ kết tinh tăng lên và cũng bị ảnh hưởng bởi các thông số quy trình vận hành.

PB thường được điều chế bằng phương pháp kết tủa. Kiềm được thêm vào dung dịch aluminat hoặc axit được thêm vào dung dịch aluminat và kết tủa để thu được alumina ngậm nước (kết tủa kiềm), hoặc axit được thêm vào kết tủa aluminat để thu được alumina monohydrat, sau đó được rửa, sấy khô và nung để thu được PB. Phương pháp kết tủa dễ vận hành và chi phí thấp, thường được sử dụng trong sản xuất công nghiệp, nhưng nó bị ảnh hưởng bởi nhiều yếu tố (pH dung dịch, nồng độ, nhiệt độ, v.v.). Và điều kiện để thu được hạt có khả năng phân tán tốt hơn là nghiêm ngặt. Trong phương pháp cacbon hóa, Al(OH)3 thu được bằng phản ứng của CO2 và NaAlO2, và PB có thể thu được sau khi lão hóa. Phương pháp này có ưu điểm là vận hành đơn giản, chất lượng sản phẩm cao, không gây ô nhiễm và chi phí thấp, và có thể điều chế alumina có hoạt tính xúc tác cao, khả năng chống ăn mòn tuyệt vời và diện tích bề mặt riêng cao với đầu tư thấp và lợi nhuận cao. Phương pháp thủy phân nhôm alkoxide thường được sử dụng để điều chế PB có độ tinh khiết cao. Nhôm ankoxit được thủy phân để tạo thành nhôm oxit monohydrat, sau đó được xử lý để thu được PB có độ tinh khiết cao, có độ kết tinh tốt, kích thước hạt đồng đều, phân bố kích thước lỗ rỗng tập trung và tính toàn vẹn cao của các hạt hình cầu. Tuy nhiên, quá trình này phức tạp và khó thu hồi do sử dụng một số dung môi hữu cơ độc hại.

Ngoài ra, muối vô cơ hoặc hợp chất hữu cơ của kim loại thường được sử dụng để chế tạo tiền chất alumina bằng phương pháp sol-gel, và nước tinh khiết hoặc dung môi hữu cơ được thêm vào để chuẩn bị dung dịch tạo ra sol, sau đó được tạo gel, sấy khô và rang. Hiện nay, quy trình chế tạo alumina vẫn được cải tiến trên cơ sở phương pháp tách nước PB và phương pháp cacbon hóa đã trở thành phương pháp chính để sản xuất alumina công nghiệp vì tính kinh tế và bảo vệ môi trường của nó. Alumina được chế tạo bằng phương pháp sol-gel đã thu hút được nhiều sự chú ý vì sự phân bố kích thước lỗ rỗng đồng đều hơn, đây là một phương pháp tiềm năng, nhưng cần phải được cải tiến để hiện thực hóa ứng dụng công nghiệp.

1.2 Chuẩn bị MA

Nhôm oxit thông thường không đáp ứng được các yêu cầu về chức năng, do đó cần phải chế tạo MA hiệu suất cao. Các phương pháp tổng hợp thường bao gồm: phương pháp đúc nano với khuôn cacbon làm khuôn cứng; Tổng hợp SDA: Quá trình tự lắp ráp do bốc hơi (EISA) trong sự có mặt của các khuôn mềm như SDA và các chất hoạt động bề mặt cation, anion hoặc không ion khác.

1.2.1 Quy trình EISA

Mẫu mềm được sử dụng trong điều kiện axit, tránh được quá trình phức tạp và tốn thời gian của phương pháp màng cứng và có thể thực hiện điều chế liên tục khẩu độ. Việc chuẩn bị MA bằng EISA đã thu hút nhiều sự chú ý vì tính dễ tiếp cận và khả năng tái tạo của nó. Có thể chuẩn bị các cấu trúc mesoporous khác nhau. Kích thước lỗ rỗng của MA có thể được điều chỉnh bằng cách thay đổi độ dài chuỗi kỵ nước của chất hoạt động bề mặt hoặc điều chỉnh tỷ lệ mol của chất xúc tác thủy phân với tiền chất nhôm trong dung dịch. Do đó, EISA, còn được gọi là phương pháp sol-gel tổng hợp và biến tính một bước của MA diện tích bề mặt cao và alumina mesoporous có trật tự (OMA), đã được áp dụng cho nhiều khuôn mẫu mềm khác nhau, chẳng hạn như P123, F127, triethanolamine (trà), v.v. EISA có thể thay thế quy trình đồng lắp ráp các tiền chất nhôm hữu cơ, chẳng hạn như nhôm alkoxide và khuôn mẫu chất hoạt động bề mặt, thường là nhôm isopropoxide và P123, để cung cấp vật liệu mesoporous. Sự phát triển thành công của quy trình EISA đòi hỏi phải điều chỉnh chính xác động học thủy phân và ngưng tụ để thu được sol ổn định và cho phép phát triển mesophase được hình thành bởi các micelle chất hoạt động bề mặt trong sol.

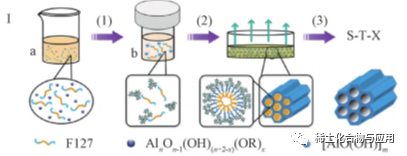

Trong quy trình EISA, việc sử dụng dung môi không chứa nước (như etanol) và các tác nhân tạo phức hữu cơ có thể làm chậm hiệu quả tốc độ thủy phân và ngưng tụ của các tiền chất nhôm hữu cơ và thúc đẩy quá trình tự lắp ráp của vật liệu OMA, chẳng hạn như Al(OR)3 và nhôm isopropoxide. Tuy nhiên, trong các dung môi dễ bay hơi không chứa nước, các khuôn mẫu chất hoạt động bề mặt thường mất tính ưa nước/kỵ nước. Ngoài ra, do sự chậm trễ của quá trình thủy phân và trùng ngưng, sản phẩm trung gian có nhóm kỵ nước, khiến chúng khó tương tác với khuôn mẫu chất hoạt động bề mặt. Chỉ khi nồng độ chất hoạt động bề mặt và mức độ thủy phân và trùng ngưng của nhôm tăng dần trong quá trình bay hơi dung môi thì quá trình tự lắp ráp của khuôn mẫu và nhôm mới có thể diễn ra. Do đó, nhiều thông số ảnh hưởng đến điều kiện bay hơi của dung môi và phản ứng thủy phân và ngưng tụ của các tiền chất, chẳng hạn như nhiệt độ, độ ẩm tương đối, chất xúc tác, tốc độ bay hơi dung môi, v.v., sẽ ảnh hưởng đến cấu trúc lắp ráp cuối cùng. Như thể hiện trong hình. 1, Vật liệu OMA có độ ổn định nhiệt cao và hiệu suất xúc tác cao được tổng hợp bằng phương pháp tự lắp ráp cảm ứng bốc hơi hỗ trợ nhiệt dung môi (SA-EISA). Xử lý nhiệt dung môi thúc đẩy quá trình thủy phân hoàn toàn các tiền chất nhôm để tạo thành các nhóm hydroxyl nhôm cụm có kích thước nhỏ, giúp tăng cường tương tác giữa chất hoạt động bề mặt và nhôm. Pha mesophase lục giác hai chiều được hình thành trong quy trình EISA và nung ở 400℃ để tạo thành vật liệu OMA. Trong quy trình EISA truyền thống, quá trình bốc hơi đi kèm với quá trình thủy phân tiền chất nhôm hữu cơ, do đó các điều kiện bốc hơi có ảnh hưởng quan trọng đến phản ứng và cấu trúc cuối cùng của OMA. Bước xử lý nhiệt dung môi thúc đẩy quá trình thủy phân hoàn toàn tiền chất nhôm và tạo ra các nhóm hydroxyl nhôm cụm ngưng tụ một phần. OMA được hình thành trong nhiều điều kiện bốc hơi. So với MA được điều chế bằng phương pháp EISA truyền thống, OMA được điều chế bằng phương pháp SA-EISA có thể tích lỗ rỗng lớn hơn, diện tích bề mặt riêng tốt hơn và độ ổn định nhiệt tốt hơn. Trong tương lai, phương pháp EISA có thể được sử dụng để chế tạo MA khẩu độ cực lớn với tỷ lệ chuyển đổi cao và độ chọn lọc tuyệt vời mà không cần sử dụng tác nhân tạo lỗ.

Hình 1 sơ đồ quy trình phương pháp SA-EISA để tổng hợp vật liệu OMA

1.2.2 các quy trình khác

Chuẩn bị MA thông thường đòi hỏi phải kiểm soát chính xác các thông số tổng hợp để đạt được cấu trúc mesoporous rõ ràng và việc loại bỏ vật liệu khuôn mẫu cũng là một thách thức, làm phức tạp quá trình tổng hợp. Hiện nay, nhiều tài liệu đã báo cáo về quá trình tổng hợp MA với các khuôn mẫu khác nhau. Trong những năm gần đây, nghiên cứu chủ yếu tập trung vào quá trình tổng hợp MA với glucose, sucrose và tinh bột làm khuôn mẫu bằng nhôm isopropoxide trong dung dịch nước. Hầu hết các vật liệu MA này được tổng hợp từ nhôm nitrat, sunfat và ankoxit làm nguồn nhôm. MA CTAB cũng có thể thu được bằng cách biến tính trực tiếp PB làm nguồn nhôm. MA có các tính chất cấu trúc khác nhau, tức là Al2O3)-1, Al2O3)-2 và al2o3Và có độ ổn định nhiệt tốt. Việc bổ sung chất hoạt động bề mặt không làm thay đổi cấu trúc tinh thể vốn có của PB, nhưng làm thay đổi chế độ xếp chồng của các hạt. Ngoài ra, sự hình thành Al2O3-3 được hình thành bởi sự kết dính của các hạt nano được ổn định bằng dung môi hữu cơ PEG hoặc kết tụ xung quanh PEG. Tuy nhiên, phân bố kích thước lỗ rỗng của Al2O3-1 rất hẹp. Ngoài ra, chất xúc tác gốc paladi được chế tạo với MA tổng hợp làm chất mang. Trong phản ứng đốt cháy mêtan, chất xúc tác được hỗ trợ bởi Al2O3-3 cho thấy hiệu suất xúc tác tốt.

Lần đầu tiên, MA có phân bố kích thước lỗ tương đối hẹp đã được chế tạo bằng cách sử dụng xỉ đen nhôm ABD giá rẻ và giàu nhôm. Quy trình sản xuất bao gồm quy trình chiết xuất ở nhiệt độ thấp và áp suất bình thường. Các hạt rắn còn lại trong quá trình chiết xuất sẽ không gây ô nhiễm môi trường và có thể được chất đống với rủi ro thấp hoặc tái sử dụng làm chất độn hoặc cốt liệu trong ứng dụng bê tông. Diện tích bề mặt riêng của MA tổng hợp là 123 ~ 162m2 / g, Phân bố kích thước lỗ hẹp, bán kính đỉnh là 5,3nm và độ xốp là 0,37 cm3 / g. Vật liệu có kích thước nano và kích thước tinh thể khoảng 11nm. Tổng hợp trạng thái rắn là một quy trình mới để tổng hợp MA, có thể được sử dụng để sản xuất chất hấp thụ phóng xạ để sử dụng lâm sàng. Nguyên liệu nhôm clorua, amoni cacbonat và glucose được trộn theo tỷ lệ mol 1: 1,5: 1,5 và tổng hợp MA bằng phản ứng cơ hóa học trạng thái rắn mới. Bằng cách cô đặc 131I trong thiết bị pin nhiệt, tổng sản lượng 131I sau khi cô đặc là 90% và dung dịch 131I[NaI] thu được có nồng độ phóng xạ cao (1,7TBq/mL), do đó hiện thực hóa việc sử dụng viên nang 131I[NaI] liều lớn để điều trị ung thư tuyến giáp.

Tóm lại, trong tương lai, các khuôn mẫu phân tử nhỏ cũng có thể được phát triển để xây dựng các cấu trúc lỗ rỗng có trật tự nhiều cấp, điều chỉnh hiệu quả cấu trúc, hình thái và tính chất hóa học bề mặt của vật liệu, và tạo ra diện tích bề mặt lớn và lỗ sâu có trật tự MA. Khám phá các khuôn mẫu và nguồn nhôm giá rẻ, tối ưu hóa quá trình tổng hợp, làm rõ cơ chế tổng hợp và hướng dẫn quá trình.

Phương pháp sửa đổi 2 MA

Các phương pháp phân bố đồng đều các thành phần hoạt động trên chất mang MA bao gồm tẩm, tổng hợp tại chỗ, kết tủa, trao đổi ion, trộn cơ học và nấu chảy, trong đó hai phương pháp đầu tiên được sử dụng phổ biến nhất.

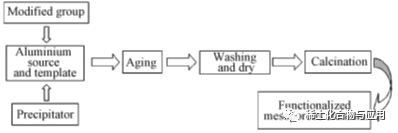

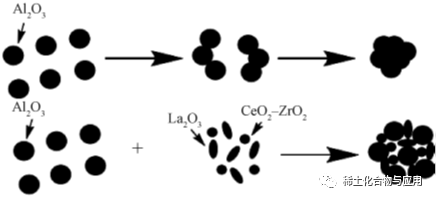

2.1 Phương pháp tổng hợp tại chỗ

Các nhóm được sử dụng trong sửa đổi chức năng được thêm vào trong quá trình chuẩn bị MA để sửa đổi và ổn định cấu trúc bộ khung của vật liệu và cải thiện hiệu suất xúc tác. Quá trình này được thể hiện trong Hình 2. Liu và cộng sự đã tổng hợp Ni/Mo-Al2O3 tại chỗ với P123 làm khuôn mẫu. Cả Ni và Mo đều được phân tán trong các kênh MA có trật tự, mà không phá hủy cấu trúc mesoporous của MA và hiệu suất xúc tác rõ ràng đã được cải thiện. Áp dụng phương pháp phát triển tại chỗ trên chất nền gamma-al2o3 tổng hợp, So với γ-Al2O3, MnO2-Al2O3 có diện tích bề mặt riêng BET và thể tích lỗ rỗng lớn hơn và có cấu trúc mesoporous hai phương thức với phân bố kích thước lỗ rỗng hẹp. MnO2-Al2O3 có tốc độ hấp phụ nhanh và hiệu quả cao đối với F- và có phạm vi ứng dụng pH rộng (pH = 4 ~ 10), phù hợp với các điều kiện ứng dụng công nghiệp thực tế. Hiệu suất tái chế của MnO2-Al2O3 tốt hơn γ-Al2O. Độ ổn định cấu trúc cần được tối ưu hóa hơn nữa. Tóm lại, vật liệu biến tính MA thu được bằng tổng hợp tại chỗ có trật tự cấu trúc tốt, tương tác mạnh giữa các nhóm và chất mang alumina, kết hợp chặt chẽ, tải vật liệu lớn và không dễ gây ra sự bong tróc các thành phần hoạt động trong quá trình phản ứng xúc tác và hiệu suất xúc tác được cải thiện đáng kể.

Hình 2 Chuẩn bị MA chức năng hóa bằng tổng hợp tại chỗ

2.2 Phương pháp tẩm

Nhúng MA đã chuẩn bị vào nhóm biến đổi và thu được vật liệu MA đã biến đổi sau khi xử lý, để nhận ra các hiệu ứng xúc tác, hấp phụ, v.v. Cai và cộng sự đã chuẩn bị MA từ P123 bằng phương pháp sol-gel và ngâm trong etanol và dung dịch tetraethylenepentamine để thu được vật liệu MA đã biến đổi amino có hiệu suất hấp phụ mạnh. Ngoài ra, Belkacemi và cộng sự đã nhúng trong dung dịch ZnCl2 theo cùng một quy trình để thu được vật liệu MA đã biến đổi được pha tạp kẽm theo thứ tự. Diện tích bề mặt riêng và thể tích lỗ rỗng lần lượt là 394m2/g và 0,55 cm3/g. So với phương pháp tổng hợp tại chỗ, phương pháp tẩm có khả năng phân tán nguyên tố tốt hơn, cấu trúc mesoporous ổn định và hiệu suất hấp phụ tốt, nhưng lực tương tác giữa các thành phần hoạt động và chất mang alumina yếu và hoạt động xúc tác dễ bị ảnh hưởng bởi các yếu tố bên ngoài.

3 tiến trình chức năng

Tổng hợp MA đất hiếm có tính chất đặc biệt là xu hướng phát triển trong tương lai. Hiện nay, có nhiều phương pháp tổng hợp. Các thông số quy trình ảnh hưởng đến hiệu suất của MA. Diện tích bề mặt riêng, thể tích lỗ rỗng và đường kính lỗ rỗng của MA có thể được điều chỉnh theo loại khuôn mẫu và thành phần tiền chất nhôm. Nhiệt độ nung và nồng độ khuôn mẫu polyme ảnh hưởng đến diện tích bề mặt riêng và thể tích lỗ rỗng của MA. Suzuki và Yamauchi phát hiện ra rằng nhiệt độ nung tăng từ 500℃ lên 900℃. Khẩu độ có thể tăng lên và diện tích bề mặt có thể giảm xuống. Ngoài ra, xử lý biến tính đất hiếm cải thiện hoạt động, độ ổn định nhiệt bề mặt, độ ổn định cấu trúc và độ axit bề mặt của vật liệu MA trong quá trình xúc tác, đáp ứng sự phát triển của chức năng hóa MA.

3.1 Chất hấp thụ khử flo

Flo trong nước uống ở Trung Quốc có hại nghiêm trọng. Ngoài ra, việc tăng hàm lượng flo trong dung dịch kẽm sunfat công nghiệp sẽ dẫn đến ăn mòn tấm điện cực, làm suy giảm môi trường làm việc, giảm chất lượng kẽm điện và giảm lượng nước tái chế trong hệ thống tạo axit và quá trình điện phân của khí thải lò nung tầng sôi. Hiện nay, phương pháp hấp phụ là phương pháp hấp dẫn nhất trong số các phương pháp khử flo ướt thông thường. Tuy nhiên, có một số nhược điểm, chẳng hạn như khả năng hấp phụ kém, phạm vi pH khả dụng hẹp, ô nhiễm thứ cấp, v.v. Than hoạt tính, alumina vô định hình, alumina hoạt tính và các chất hấp phụ khác đã được sử dụng để khử flo trong nước, nhưng chi phí chất hấp phụ cao và khả năng hấp phụ F- trong dung dịch trung tính hoặc nồng độ cao thấp. Alumina hoạt tính đã trở thành chất hấp phụ được nghiên cứu rộng rãi nhất để loại bỏ florua do ái lực cao và tính chọn lọc đối với florua ở giá trị pH trung tính, nhưng nó bị hạn chế bởi khả năng hấp phụ florua kém và chỉ ở pH < 6 thì nó mới có hiệu suất hấp phụ florua tốt. MA đã thu hút sự chú ý rộng rãi trong kiểm soát ô nhiễm môi trường do diện tích bề mặt riêng lớn, hiệu ứng kích thước lỗ độc đáo, hiệu suất axit-bazơ, độ ổn định nhiệt và cơ học. Kundu và cộng sự đã điều chế MA với khả năng hấp phụ flo tối đa là 62,5 mg / g. Khả năng hấp phụ flo của MA bị ảnh hưởng rất nhiều bởi các đặc điểm cấu trúc của nó, chẳng hạn như diện tích bề mặt riêng, nhóm chức bề mặt, kích thước lỗ và tổng kích thước lỗ. Điều chỉnh cấu trúc và hiệu suất của MA là một cách quan trọng để cải thiện hiệu suất hấp phụ của nó.

Do tính axit cứng của La và tính bazơ cứng của flo, có ái lực mạnh giữa các ion La và flo. Trong những năm gần đây, một số nghiên cứu đã phát hiện ra rằng La như một chất biến tính có thể cải thiện khả năng hấp phụ của flo. Tuy nhiên, do độ ổn định cấu trúc thấp của chất hấp phụ đất hiếm, nhiều đất hiếm hơn bị rò rỉ vào dung dịch, dẫn đến ô nhiễm nước thứ cấp và gây hại cho sức khỏe con người. Mặt khác, nồng độ nhôm cao trong môi trường nước là một trong những chất độc đối với sức khỏe con người. Do đó, cần phải chuẩn bị một loại chất hấp phụ tổng hợp có độ ổn định tốt và không bị rò rỉ hoặc ít bị rò rỉ các nguyên tố khác trong quá trình loại bỏ flo. MA biến tính bởi La và Ce được điều chế bằng phương pháp tẩm (La/MA và Ce/MA). oxit đất hiếm đã được nạp thành công trên bề mặt MA lần đầu tiên, có hiệu suất khử fluor cao hơn. Cơ chế chính của việc loại bỏ flo là hấp phụ tĩnh điện và hấp phụ hóa học, lực hút electron của điện tích dương bề mặt và phản ứng trao đổi phối tử kết hợp với hydroxyl bề mặt, nhóm chức hydroxyl trên bề mặt chất hấp phụ tạo ra liên kết hydro với F-, sự biến tính của La và Ce cải thiện khả năng hấp phụ của flo, La/MA chứa nhiều vị trí hấp phụ hydroxyl hơn và khả năng hấp phụ của F theo thứ tự La/MA> Ce/MA> MA. Khi nồng độ ban đầu tăng, khả năng hấp phụ của flo tăng lên. Hiệu ứng hấp phụ tốt nhất khi pH từ 5 ~ 9 và quá trình hấp phụ của flo phù hợp với mô hình hấp phụ đẳng nhiệt Langmuir. Ngoài ra, tạp chất của các ion sunfat trong alumina cũng có thể ảnh hưởng đáng kể đến chất lượng của mẫu. Mặc dù các nghiên cứu liên quan về nhôm oxit biến tính đất hiếm đã được tiến hành, nhưng hầu hết các nghiên cứu tập trung vào quá trình hấp phụ, một quá trình khó có thể sử dụng trong công nghiệp. Trong tương lai, chúng ta có thể nghiên cứu cơ chế phân ly của phức chất flo trong dung dịch kẽm sunfat và đặc điểm di chuyển của các ion flo, thu được chất hấp phụ ion flo hiệu quả, chi phí thấp và có thể tái tạo để khử flo trong dung dịch kẽm sunfat trong hệ thống thủy luyện kẽm và thiết lập mô hình kiểm soát quy trình để xử lý dung dịch flo cao dựa trên chất hấp phụ nano MA đất hiếm.

3.2 Chất xúc tác

3.2.1 Quá trình chuyển hóa khô metan

Đất hiếm có thể điều chỉnh độ axit (độ kiềm) của vật liệu xốp, tăng độ khuyết oxy và tổng hợp chất xúc tác có độ phân tán đồng đều, quy mô nanomet và độ ổn định. Nó thường được sử dụng để hỗ trợ các kim loại quý và kim loại chuyển tiếp để xúc tác quá trình metan hóa CO2. Hiện nay, các vật liệu mesoporous biến tính đất hiếm đang phát triển theo hướng cải cách khô metan (MDR), phân hủy quang xúc tác của VOC và làm sạch khí đuôi. So với các kim loại quý (như Pd, Ru, Rh, v.v.) và các kim loại chuyển tiếp khác (như Co, Fe, v.v.), chất xúc tác Ni/Al2O3 được sử dụng rộng rãi vì hoạt tính xúc tác và độ chọn lọc cao hơn, độ ổn định cao và chi phí thấp đối với metan. Tuy nhiên, quá trình thiêu kết và lắng đọng cacbon của các hạt nano Ni trên bề mặt Ni/Al2O3 dẫn đến sự bất hoạt nhanh chóng của chất xúc tác. Do đó, cần phải thêm chất tăng tốc, biến đổi chất mang xúc tác và cải thiện lộ trình chuẩn bị để cải thiện hoạt tính xúc tác, độ ổn định và khả năng chống cháy xém. Nhìn chung, oxit đất hiếm có thể được sử dụng làm chất xúc tiến cấu trúc và điện tử trong các chất xúc tác không đồng nhất, và CeO2 cải thiện sự phân tán của Ni và thay đổi tính chất của Ni kim loại thông qua tương tác hỗ trợ kim loại mạnh.

MA được sử dụng rộng rãi để tăng cường sự phân tán của kim loại và cung cấp sự kiềm chế cho các kim loại hoạt động để ngăn ngừa sự kết tụ của chúng. La2O3 với khả năng lưu trữ oxy cao làm tăng khả năng chống cacbon trong quá trình chuyển đổi và La2O3 thúc đẩy sự phân tán của Co trên alumina mesoporous, có hoạt động cải cách và khả năng phục hồi cao. Chất thúc đẩy La2O3 làm tăng hoạt động MDR của chất xúc tác Co/MA và các pha Co3O4 và CoAl2O4 được hình thành trên bề mặt chất xúc tác. Tuy nhiên, La2O3 phân tán cao có các hạt nhỏ từ 8nm~10nm. Trong quá trình MDR, sự tương tác tại chỗ giữa La2O3 và CO2 tạo thành pha trung gian La2O2CO3, gây ra sự loại bỏ hiệu quả CxHy trên bề mặt chất xúc tác. La2O3 thúc đẩy quá trình khử hydro bằng cách cung cấp mật độ electron cao hơn và tăng cường chỗ trống oxy trong 10% Co/MA. Việc bổ sung La2O3 làm giảm năng lượng hoạt hóa rõ ràng của quá trình tiêu thụ CH4. Do đó, tỷ lệ chuyển đổi CH4 tăng lên 93,7% ở 1073K K. Việc bổ sung La2O3 đã cải thiện hoạt động xúc tác, thúc đẩy quá trình khử H2, tăng số lượng vị trí hoạt động của Co0, tạo ra ít cacbon lắng đọng hơn và tăng độ khuyết oxy lên 73,3%.

Ce và Pr được hỗ trợ trên chất xúc tác Ni/Al2O3 bằng phương pháp tẩm thể tích bằng nhau trong Li Xiaofeng. Sau khi thêm Ce và Pr, độ chọn lọc đối với H2 tăng lên và độ chọn lọc đối với CO giảm. MDR được biến tính bởi Pr có khả năng xúc tác tuyệt vời và độ chọn lọc đối với H2 tăng từ 64,5% lên 75,6%, trong khi độ chọn lọc đối với CO giảm từ 31,4% Peng Shujing và cộng sự đã sử dụng phương pháp sol-gel, MA biến tính Ce được điều chế bằng nhôm isopropoxide, dung môi isopropanol và xeri nitrat hexahydrat. Diện tích bề mặt riêng của sản phẩm tăng nhẹ. Việc bổ sung Ce làm giảm sự kết tụ của các hạt nano dạng que trên bề mặt MA. Một số nhóm hydroxyl trên bề mặt của γ- Al2O3 về cơ bản được bao phủ bởi các hợp chất Ce. Độ ổn định nhiệt của MA được cải thiện và không xảy ra biến đổi pha tinh thể sau khi nung ở 1000℃ trong 10 giờ. Wang Baowei và cộng sự đã chế tạo vật liệu MA CeO2-Al2O4 bằng phương pháp đồng kết tủa. CeO2 với các hạt nhỏ hình khối được phân tán đều trong alumina. Sau khi hỗ trợ Co và Mo trên CeO2-Al2O4, tương tác giữa alumina và thành phần hoạt động Co và Mo đã bị ức chế hiệu quả bởi CEO2

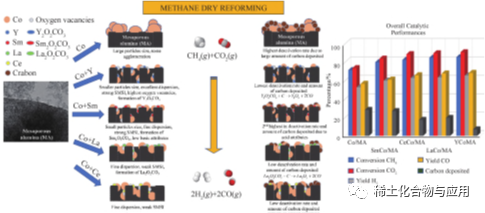

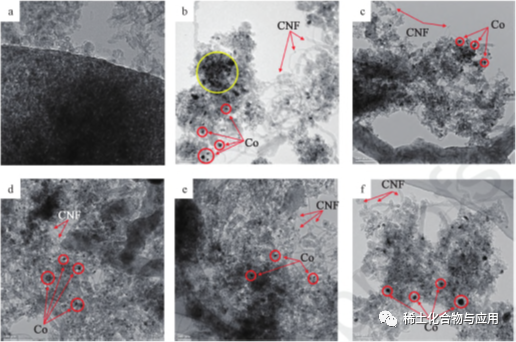

Các chất xúc tiến đất hiếm (La, Ce, y và Sm) được kết hợp với chất xúc tác Co/MA để tạo ra MDR, quá trình này được thể hiện ở hình 3. Các chất xúc tiến đất hiếm có thể cải thiện sự phân tán của Co trên chất mang MA và ức chế sự kết tụ của các hạt co. Kích thước hạt càng nhỏ, tương tác Co-MA càng mạnh, khả năng xúc tác và thiêu kết trong chất xúc tác YCo/MA càng mạnh và tác động tích cực của một số chất xúc tiến lên hoạt động của MDR và lắng đọng cacbon. Hình 4 là ảnh HRTEM sau khi xử lý MDR ở 1023K, Co2: ch4: N2 = 1 ∶ 1 ∶ 3,1 trong 8 giờ. Các hạt Co tồn tại dưới dạng các đốm đen, trong khi các chất mang MA tồn tại dưới dạng màu xám, phụ thuộc vào sự khác biệt về mật độ electron. trong hình ảnh HRTEM với 10%Co/MA (hình 4b), sự kết tụ của các hạt kim loại Co được quan sát thấy trên các chất mang ma. Việc bổ sung chất xúc tiến đất hiếm làm giảm các hạt Co xuống còn 11,0nm~12,5nm. YCo/MA có tương tác Co-MA mạnh và hiệu suất thiêu kết của nó tốt hơn các chất xúc tác khác. Ngoài ra, như thể hiện trong hình 4b đến 4f, các nanodây carbon rỗng (CNF) được tạo ra trên các chất xúc tác, giữ tiếp xúc với dòng khí và ngăn chất xúc tác bị bất hoạt.

Hình 3 Ảnh hưởng của việc bổ sung đất hiếm đến tính chất vật lý, hóa học và hiệu suất xúc tác MDR của chất xúc tác Co/MA

3.2.2 Chất xúc tác khử oxy

Fe2O3/Meso-CeAl, một chất xúc tác khử oxy hóa gốc Fe pha tạp Ce, được điều chế bằng cách tách hydro oxy hóa 1-butene với CO2 như một chất oxy hóa mềm, và được sử dụng trong quá trình tổng hợp 1,3-butadiene (BD). Ce được phân tán cao trong ma trận alumina, và Fe2O3/meso được phân tán cao Chất xúc tác Fe2O3/Meso-CeAl-100 không chỉ có các loài sắt phân tán cao và các đặc tính cấu trúc tốt mà còn có khả năng lưu trữ oxy tốt, do đó nó có khả năng hấp phụ và hoạt hóa CO2 tốt. Như thể hiện trong Hình 5, ảnh TEM cho thấy Fe2O3/Meso-CeAl-100 là đều đặnNó cho thấy cấu trúc kênh giống như giun của MesoCeAl-100 lỏng lẻo và xốp, có lợi cho việc phân tán các thành phần hoạt tính, trong khi Ce phân tán cao được pha tạp thành công trong ma trận alumina. Vật liệu phủ xúc tác kim loại quý đáp ứng tiêu chuẩn khí thải cực thấp của xe cơ giới có cấu trúc lỗ rỗng phát triển, độ ổn định thủy nhiệt tốt và khả năng lưu trữ oxy lớn.

3.2.3 Chất xúc tác cho xe cộ

Các hợp chất đất hiếm gốc nhôm bậc bốn được hỗ trợ Pd-Rh AlCeZrTiOx và AlLaZrTiOx để thu được vật liệu phủ xúc tác ô tô. Hợp chất đất hiếm gốc nhôm mesoporous Pd-Rh/ALC có thể được sử dụng thành công làm chất xúc tác làm sạch khí thải của xe CNG với độ bền tốt và hiệu suất chuyển đổi CH4, thành phần chính của khí thải xe CNG, lên tới 97,8%. Áp dụng phương pháp một bước thủy nhiệt MAl để chế tạo vật liệu composite đất hiếm để tự lắp ráp, các tiền chất mesoporous có trật tự với trạng thái bán bền và kết tụ cao đã được tổng hợp và quá trình tổng hợp RE-Al tuân thủ theo mô hình "đơn vị tăng trưởng hợp chất", do đó thực hiện quá trình làm sạch bộ chuyển đổi xúc tác ba chiều lắp sau ống xả ô tô.

Hình 4 Ảnh HRTEM của ma (a), Co/ MA(b), LaCo/MA(c), CeCo/MA(d), YCo/MA(e) và SmCo/MA(f)

Hình 5 Ảnh TEM (A) và sơ đồ phần tử EDS (b,c) của Fe2O3/Meso-CeAl-100

3.3 Hiệu suất phát sáng

Electron của các nguyên tố đất hiếm dễ bị kích thích để chuyển đổi giữa các mức năng lượng khác nhau và phát ra ánh sáng. Các ion đất hiếm thường được sử dụng làm chất hoạt hóa để chế tạo vật liệu phát quang. Các ion đất hiếm có thể được nạp vào bề mặt của các vi cầu rỗng nhôm phosphat bằng phương pháp đồng kết tủa và phương pháp trao đổi ion, và vật liệu phát quang AlPO4∶RE(La, Ce, Pr, Nd) có thể được chế tạo. Bước sóng phát quang nằm trong vùng gần cực tím. MA được chế tạo thành màng mỏng do quán tính, hằng số điện môi thấp và độ dẫn điện thấp, giúp nó có thể ứng dụng trong các thiết bị điện và quang học, màng mỏng, rào cản, cảm biến, v.v. Nó cũng có thể được sử dụng để cảm biến phản ứng tinh thể quang tử một chiều, tạo năng lượng và lớp phủ chống phản xạ. Các thiết bị này là các màng xếp chồng có chiều dài đường quang xác định, do đó cần kiểm soát chiết suất và độ dày. Hiện nay, titan dioxit và zirconi oxit có chiết suất cao và silic dioxit có chiết suất thấp thường được sử dụng để thiết kế và chế tạo các thiết bị như vậy. Phạm vi khả dụng của các vật liệu có tính chất hóa học bề mặt khác nhau được mở rộng, giúp có thể thiết kế các cảm biến photon tiên tiến. Việc đưa màng MA và oxyhydroxide vào thiết kế các thiết bị quang học cho thấy tiềm năng to lớn vì chiết suất tương tự như silicon dioxide. Nhưng tính chất hóa học thì khác nhau.

3.4 Độ ổn định nhiệt

Khi nhiệt độ tăng, quá trình thiêu kết ảnh hưởng nghiêm trọng đến hiệu quả sử dụng chất xúc tác MA, diện tích bề mặt riêng giảm và pha tinh thể γ-Al2O3in chuyển thành pha δ và θ thành pha χ. Vật liệu đất hiếm có độ ổn định hóa học và độ ổn định nhiệt tốt, khả năng thích ứng cao, nguyên liệu thô dễ kiếm và giá rẻ. Việc bổ sung các nguyên tố đất hiếm có thể cải thiện độ ổn định nhiệt, khả năng chống oxy hóa ở nhiệt độ cao và các tính chất cơ học của chất mang, đồng thời điều chỉnh độ axit bề mặt của chất mang. La và Ce là các nguyên tố biến tính được sử dụng và nghiên cứu phổ biến nhất. Lu Weiguang và những người khác phát hiện ra rằng việc bổ sung các nguyên tố đất hiếm có hiệu quả ngăn chặn sự khuếch tán khối của các hạt alumina, La và Ce bảo vệ các nhóm hydroxyl trên bề mặt alumina, ức chế quá trình thiêu kết và chuyển pha, đồng thời giảm thiểu thiệt hại do nhiệt độ cao gây ra cho cấu trúc mesoporous. Alumina đã chuẩn bị vẫn có diện tích bề mặt riêng và thể tích lỗ rỗng cao. Tuy nhiên, quá nhiều hoặc quá ít nguyên tố đất hiếm sẽ làm giảm độ ổn định nhiệt của alumina. Li Yanqiu và cộng sự. thêm 5% La2O3 vào γ-Al2O3, cải thiện độ ổn định nhiệt và tăng thể tích lỗ rỗng và diện tích bề mặt riêng của chất mang alumina. Như có thể thấy từ Hình 6, La2O3 được thêm vào γ-Al2O3, cải thiện độ ổn định nhiệt của chất mang composite đất hiếm.

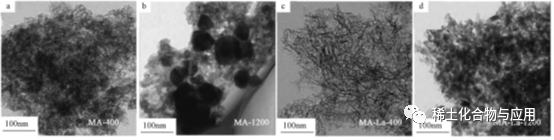

Trong quá trình pha tạp các hạt nano-sợi với La vào MA, diện tích bề mặt BET và thể tích lỗ rỗng của MA-La cao hơn MA khi nhiệt độ xử lý nhiệt tăng lên và pha tạp La có tác dụng làm chậm rõ ràng quá trình thiêu kết ở nhiệt độ cao. như thể hiện trong hình 7, khi nhiệt độ tăng, La ức chế phản ứng phát triển hạt và chuyển pha, trong khi hình 7a và 7c cho thấy sự tích tụ của các hạt nano-sợi. trong hình 7b, đường kính của các hạt lớn tạo ra bằng cách nung ở 1200℃ là khoảng 100nm. Nó đánh dấu sự thiêu kết đáng kể của MA. Ngoài ra, so với MA-1200, MA-La-1200 không kết tụ sau khi xử lý nhiệt. Với việc bổ sung La, các hạt nano-sợi có khả năng thiêu kết tốt hơn. ngay cả ở nhiệt độ nung cao hơn, La pha tạp vẫn phân tán cao trên bề mặt MA. MA biến tính La có thể được sử dụng làm chất mang xúc tác Pd trong phản ứng oxy hóa C3H8.

Hình 6. Mô hình cấu trúc thiêu kết alumina có và không có nguyên tố đất hiếm

Hình 7 Ảnh TEM của MA-400 (a), MA-1200(b), MA-La-400(c) và MA-La-1200(d)

4 Kết luận

Tiến trình chuẩn bị và ứng dụng chức năng của vật liệu MA biến tính đất hiếm được giới thiệu. MA biến tính đất hiếm được sử dụng rộng rãi. Mặc dù đã có nhiều nghiên cứu về ứng dụng xúc tác, độ ổn định nhiệt và hấp phụ, nhưng nhiều vật liệu có giá thành cao, lượng pha tạp thấp, trật tự kém và khó công nghiệp hóa. Các công việc sau đây cần được thực hiện trong tương lai: tối ưu hóa thành phần và cấu trúc của MA biến tính đất hiếm, lựa chọn quy trình phù hợp, đáp ứng sự phát triển chức năng; Thiết lập mô hình kiểm soát quy trình dựa trên quy trình chức năng để giảm chi phí và hiện thực hóa sản xuất công nghiệp; Để tối đa hóa lợi thế của tài nguyên đất hiếm của Trung Quốc, chúng ta nên khám phá cơ chế biến đổi MA đất hiếm, cải thiện lý thuyết và quy trình chế tạo MA biến tính đất hiếm.

Dự án Quỹ: Dự án Đổi mới sáng tạo toàn diện Khoa học và Công nghệ Thiểm Tây (2011KTDZ01-04-01); Dự án nghiên cứu khoa học đặc biệt của Tỉnh Thiểm Tây năm 2019 (19JK0490); Dự án nghiên cứu khoa học đặc biệt năm 2020 của Cao đẳng Hoa Thanh, Đại học Kiến trúc và Công nghệ Tây An (20KY02)

Nguồn: Đất hiếm

Thời gian đăng: 04-07-2022